Schlüsseltechnologie Leichtbau – CFK und GFK ermöglichen feste, robuste und vor allem leichte Komponenten

In Zeiten, in denen Energieeffizienz und nachhaltiger Ressourceneinsatz ein zentrales Thema bei der Produktentwicklung sind, wird die Leichtbauweise und damit der Einsatz von Faserverbundwerkstoffen wie CFK (Kohlenstofffaserverstärkter Kunststoff) und GFK (Glasfaserverstärkter Kunststoff) immer wichtiger. Denn diese High-Tech-Materialen sind vielseitig, robust, einfach zu verarbeiten und vor allem eben eines: leicht.

Leichtbau – manche sprechen hierbei sogar von einer Konstruktionsphilosophie – ermöglicht es, den Materialeinsatz und somit auch die Kosten deutlich zu reduzieren. Schon in der Produktion werden weniger Ressourcen benötigt. Auch im späteren Einsatz verbrauchen die Produkte weniger Energie und verursachen weniger Emissionen. Nichtsdestotrotz bringt diese Konstruktionsweise auch Herausforderungen mit sich.

Neue Werkstoffe für mehr Produktqualität

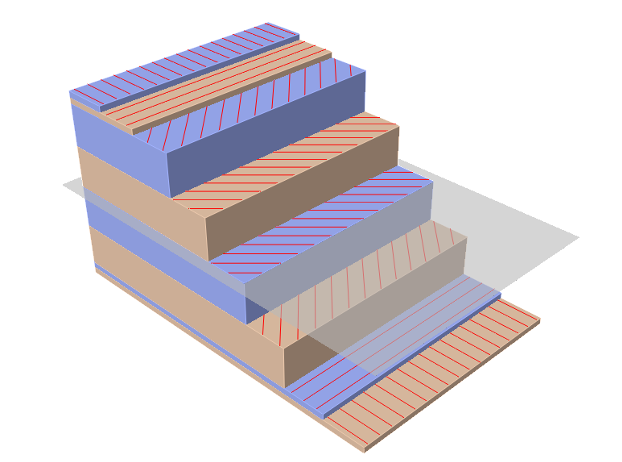

Bestehende Produkte müssen häufig von Grund auf neu gedacht werden, denn viele Designvorgaben können nur durch moderne Werkstoffe wie CFK und GFK realisiert werden. Deren Bauteileigenschaften lassen sich im Gegensatz zu konventionellen Werkstoffen durch einen gezielten symmetrischen oder asymmetrischen Lagenaufbau beeinflussen. Durch eine bewusste Änderung der Produkteigenschaften kann die Produktqualität erhöht werden.

Leichtbau setzt schon in der Produktentwicklung an

Leichtbau setzt dementsprechend bereits in der Produktentwicklung an und zieht eine Veränderung der gesamten Wertschöpfungskette nach sich. Um CFK und GFK effizient einsetzen zu können, müssen in der Regel zahlreiche Varianten unter einer Vielzahl von Lastbedingungen getestet werden.

Unser Leistungsportfolio im Bereich CFK/GFK

Um die Entwicklungskosten möglichst gering zu halten, setzen wir FE-Simulation ein. Anhand von virtuellen Prototypen können beispielsweise Bauteilfestigkeit und Materialeinsatz kosteneffizient optimiert werden.

Die Vorteile von CFK und GFK – darunter das geringe Eigengewicht, die hohe Festigkeit und Steifigkeit, die hohe dynamische Belastbarkeit und Robustheit sowie die ausgezeichnete Ermüdungsfestigkeit – lassen sich durch die Einbindung von folgenden FE-Simulationen in die Produktentwicklung optimal nutzen:

- Statische Festigkeitsanalysen

- Dynamische Festigkeitsanalysen

- Variantenberechnung zum optimalen Lagenaufbau

- Lebensdauer und Schädigung

Wir unterstützen Sie entweder durch die Übernahme von Einzelaufgaben oder durch die Abdeckung der gesamten Prozesskette. Außerdem beraten wir Sie bei Fragen nach der optimalen Ausrichtung, dem Lagenaufbau oder der Festigkeit.

Durch vielfältige konstruktive Leichtbaukonzepte und die Vielseitigkeit von Faserverbundwerkstoffen helfen wir Ihnen also dabei, Bauteile optimal an die entsprechenden Anforderungen und Einsatzzwecke anzupassen. Dabei bauen wir nicht nur auf die Erfahrung aus mehr als 45 Jahren numerischer Simulation, sondern auch auf Erkenntnisse aus verschiedenen forschungsnahen Projekten, an denen wir in den letzten Jahren beteiligt waren.

Referenzen

Verpassen Sie nicht diesen praxisbezogenen Einblick in die Vorteile der FE-basierten Lastfall-Simulation für Verbundwerkstoffe. Füllen Sie einfach rechts das Formular aus und das PDF erreicht Sie per E-Mail (Absender: Wölfel-Gruppe).

Kontaktieren Sie mich gerne persönlich

________

Ich unterstütze Sie gerne bei numerischen Simulationen und berate Sie beim Erarbeiten, Optimieren und Automatisieren Ihrer Simulationsprozesse.

Maschinenbau, TU Darmstadt

Dr.-Ing.

Die Vielfalt an technischen Herausforderungen zusammen mit unseren Kunden und dem Wölfel-Team durch innovative Lösungen meistern.